唑类高能材料化学

含能化合物,也称高能量密度材料(HEDM)或高能化合物,是高能材料(火炸药)配方的主体成分,是武器发射、推进、毁伤的化学能源,是武器装备实现“远程打击”和“高效毁伤”的关键材料之一,是国家战略资源和国防安全的关键与核心技术的重要组成。随着现代战争对武器装备要求的不断提升,发展新型高能材料一直受到世界各国的高度重视。当前,随着高能材料学科发展的不断深入,传统碳氢氧氮(CHON)类高能材料面临能量密度瓶颈(理论密度不大于2.2 g/cm³,爆速不大于 10 km/s),新一代高能材料创制亟需新理论和新体系支撑。高能材料创制人员应该从空间尺度研究高能材料的元素、介观/微观、宏观结构与性能本构关系,从时间维度研究高能材料分解、燃烧、爆炸规律,推动高能材料化学与工程技术的发展、革新和升级。

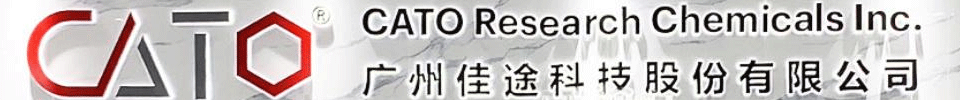

▲ 几种具有代表性的传统CHON 高能材料的分子结构

含能化合物一般可分为两类化合物,一类靠分子内氧化元素与可燃元素的快速氧化还原反应产生大量的能量,这类化合物分子内有含能基团(—C—NO₂、—N—NO₂ 和—O—NO₂);另一类是分子中含有像N—N、N═N、C—N 这些“高势能化学键”,通过生成更多“低势能键”来释放大量能量的多(高)氮化合物(如TKX-50、 N¯5)。第一类化合物一般由母体化合物和含能基团组成,其能量密度主要取决于分子结构中所含的含能基团的比例;含能化合物的稳定性主要取决于非含能基团比例、提供可燃元素的母体框架的立体结构,以及非含能基团与含能基团的相互作用,包括分子内外氢键作用、电子云分布的对称性、连接键的结合强度、含能基团的空间立体构型等。

在设计新型含能化合物时,要考虑含能化合物母体环的立体骨架结构和母体环的组成(一般由C、N 两种元素构成)。含能化合物母体环或母体的结构,从前期的纯碳结构[如苯环(TNT、TATB、HNS)、烷(烯)基(PETN、NG、FOX-7)]到对称氮杂环(RDX、HMX、CL20、LLM-105),目前发展不对称多氮杂环富氮含能化合物也成为研究的热门方向之一。

▲ 唑环的分类及其同分异构体

唑类高能材料是指分子结构中存在一种或多种唑环的含能化合物。唑环作为唑类高能材料的基本骨架,对分子整体的物理化学性能发挥着重要作用,是新型多氮高能材料的重要组成部分。唑类高能材料高氮低碳氢的组分特点使其燃烧分解产物以N₂ 和H₂O 为主,对环境更加友好。根据分子所含唑环种类的不同,可分为二唑类高能材料、二唑类高能材料、三唑类高能材料、四唑类高能材料、五唑类高能材料。

富氮含能化合物大多是唑类、嗪类含能化合物。富氮含能化合物(HNECs)通常指分子中氮的质量分数超过70%的化合物。分子中高氮原子含量使整个分子具有高化学键能,化合物具有很高的正生成焓;富氮化合物的能量输出主要依赖于分子中的高正生成焓,高氮低碳氢含量表现出双重效应,既能提高材料密度,又易于实现氧平衡。此外, 富氮化合物的分解产物主要是氮气,具有信号特征低、环境友好的特点。富氮杂环的含能基团不同,富氮化合物主要包括叠氮类富氮化合物、氨基类富氮化合物、硝基类富氮化合物。富氮含能化合物离子化可得到其相应的阴离子或阳离子,将不同特性的富氮含能阴阳离子相结合获得富氮含能离子盐。与同类含能化合物分子相比,这类离子盐具有蒸气压小、热稳定性好、密度高、对环境危害低的优点,安全性大大提高。

从分子母环结构中只有两个氮原子的咪唑,到三唑、四唑,随着杂环上氮原子数的增加,它们的生成焓也相应增加。相对于咪唑、三唑、三嗪和四嗪,四唑具有更高的含氮量和正生成焓,同时由于其五元环的芳香性而具有的良好热稳定性,而得到了科学家的青睐。四唑类含能化合物表现了很大的优势,包括含氮量高、具有很高的正生成焓、分解后释放出大量氮气、更符合绿色环保要求。

全氮化合物(Nn,n>4)近年来成为高能材料领域关注的重点,这种全部由N—N 键或N═N 键组成的化合物分解生成N₂分子,同时放出大量的能量,其储-释能规律也有别于传统CHON 类高能材料。理论计算表明,全氮化合物具有更高的生成焓,能量可达3~10 倍TNT 当量,理论推进比冲可达350~500 s,且具有生成焓高、爆轰产物清洁无污染等优点。因此,设计合成新型全氮含能化合物是高能材料的重要发展方向,可显著提升高能材料的能量水平,已成为高能材料领域的研究前沿和热点之一。

公司简介

广州佳途科技股份有限公司是一家专注于高难度小分子药物化学合成-放大生产的国家高新技术企业,现有员工超过180人,技术人员占比72%。基于多年小分子药物合成经验及技术积累,公司构建了硝化/氢化/超低温特殊反应技术平台、新分子设计合成技术平台、微通道连续反应生产应用平台,为客户提供专业的化合物合成CRO/CDMO服务。

资质荣誉

国家高新技术企业、国家标准样品专家咨询委员会委员、中国科技创新先进单位、广东省守合同重信用企业、广州市专精特新中小企业。

核心技术

- 硝化反应技术:

1.硝化剂筛选:针对不同的反应底物活性选择合适的硝化剂;

2.硝化方法筛选:从安全和操作方面筛选与反应底物匹配的硝化方法;

3.硝化工艺优化:通过平行反应筛选最佳的反应温度、体积、滴加速度等,以获得最优工艺;

4.反应安全性评估:对需要工业化生产的反应进行安全性评估,确保安全生产;

5.流体化学反应装置:通过流体化学反应技术,筛选适合的工艺,提高反应的安全性。 - 氢化反应技术:

1.催化剂筛选:筛选适合反应底物的催化剂;

2.氢化工艺优化:针对性的优化工艺,以达到成本低,绿色环保的目的;

3.反应安全性评估:选择合适的反应温度和压力,达到安全生产的目的。 - 超低温反应技术:

1.反应类型:技术人员具有格式反应、锂化反应、低温环化反应等低温反应经验;

2.工艺优化:通过平行反应筛选最佳的反应温度、体积、滴加速度等,以获得最优工艺;

3.操作安全性评估:对反应各环节严格把控,确保安全;

4.反应装置:实验室配备50L超低温反应釜和液氨罐,可满足-100℃-200℃反应。

研发&生产

中间体合成实验室:

工艺放大实验室:

分析实验室: