抗霉素A

抗霉素A

常用名:抗霉素A

CAS号:19396-03-3

英文名:polyoxin a

中文别名:N/A

抗霉素A名称

中文名:抗霉素A

英文名:polyoxina

英文别名:更多

抗霉素A物理化学性质

密度:1.748g/cm3

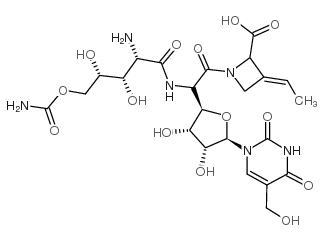

分子式:C23H32N6O14

分子量:616.53200

精确质量:616.19800

PSA:330.29000

折射率:1.707

稳定性:

对紫外光、酸性溶液、中性溶液稳定,对碱性溶液不稳定,常温下贮存3年以上稳定。工业品外观为浅棕黄色粉末或灰褐色粉末。

分子结构:

1、摩尔折射率:137.45

2、摩尔体积(cm3/mol):352.5

3、等张比容(90.2K):1154.8

4、表面张力(dyne/cm):115.1

5、极化率(10-24cm3):54.49

更多:

1.性状:无色针状结晶。日本多抗霉素B纯品为无定形结晶,m.p.160℃(分解)。

2.熔点:180℃。

3.溶解度:多抗霉素易溶于水,不溶于甲醇、乙醇、丙酮、氯仿、苯和乙醚等有机溶剂。

抗霉素A毒性和生态

:

抗霉素A毒理学数据:

大鼠和小鼠急性经口LD50>20000mg/kg,大鼠急性经皮LD50>12000mg/kg,大鼠急性吸入LD50>10mg/L。对兔眼睛和皮肤无刺激作用。动物试验未见致癌、致畸、致突变作用。鲤鱼LC50>40mg/L(48h),水蚤LC50>40mg/L(3h)。对蜜蜂低毒,LD50>1000mg/只。

抗霉素A毒性英文版

抗霉素A制备

多抗霉素生物合成的工艺过程:

砂土管菌种→斜面菌种[10~14d,26℃]→摇瓶种子[36~48h,28℃]→种子罐种子[24h,28℃]→发酵[90~120h,28℃]放罐,发酵液酸化(pH值为3~4)→浓缩→干燥→包装

1.菌种金色产色链霉菌(Streptomycesaureochromogenes)。

2.斜面菌种培养斜面培养基配方如下。

麦芽糖0.5%;玉米粉0.5%;酵母膏0.4%;琼脂2%;pH值6.3,接种后于26℃培养10~14d。

3.摇瓶种子培养培养基配方:黄豆饼粉(冷榨)5%;豆油2%;葡萄糖1%;KH2PO40.1%

调pH值6.5后加碳酸钙0.3%。接种后于28℃摇床室震荡培养36-48h。4.种子罐培养培养基配方:黄豆饼粉2%;玉米粉1.5%;葡萄糖1%;酵母粉0.4%;KH2PO40.1%;氯化钠0.1%;消泡油1%

调pH值6.5后加碳酸钙0.3%。罐压4.9×10Pa,罐温28℃,通气量1:1,机械搅拌培养24h。5.发酵罐发酵培养基配方:

黄豆饼粉2%;玉米粉1.5%;饴糖4%;酵母粉0.4%;鱼粉0.5%;氯化钠0.1%;消泡油0.5%

调pH值6.5后加碳酸钙0.3%。罐压0.05MPa,罐温28℃,通气量1:1(前、后期少些,中期多些),发酵时间90~120h。放罐后加草酸酸化,pH值3~4。

6.发酵液浓缩发酵液酸化后用真空薄膜浓缩器进行减压浓缩。料液温度40~60℃,压力为1.33×10-4~1.47×10-4Pa,流量250kg/h。

7.干燥、包装浓缩液打入干燥塔喷雾干燥。进干燥塔热风温度150℃,排风温度75℃,塔内负压,原粉经粉碎,用滑石粉调整效价为1.5×10单位(1.5%)出厂。

抗霉素A英文别名

:1-(5-(2-amino-2-deoxy-l-xylonamido)-1,5-dideoxy-1-(3,4-dihydro-5-(hydroxymethyl)-2,4-dioxo-1(2h)-pyr2-azetidinecarboxylicaci

:monocarbamate(ester),(e)-l-noyl)-3-ethylidene

抗霉素A重点介绍

【抗霉素A】凯途网抗霉素ACAS号:19396-03-3,抗霉素AMSDS及其说明、性质、英文名、生产厂家、作用/用途、分子量、密度、沸点、熔点、结构式等。CAS号查询抗霉素A。

解热镇痛药是一类具有解热、镇痛而且大多数又具有抗炎、抗风湿作用的药物。主要是通过抑制中枢神经系统和外周组织前列腺素的合成而产生解热、镇痛和抗炎作用,对镇痛作用只能解除弱到中等度的疼痛。

KangMeiSuA

抗黴素A

公司简介

广州佳途科技股份有限公司是一家专注于高难度小分子药物化学合成-放大生产的国家高新技术企业,现有员工超过180人,技术人员占比72%。基于多年小分子药物合成经验及技术积累,公司构建了硝化/氢化/超低温特殊反应技术平台、新分子设计合成技术平台、微通道连续反应生产应用平台,为客户提供专业的化合物合成CRO/CDMO服务。

资质荣誉

国家高新技术企业、国家标准样品专家咨询委员会委员、中国科技创新先进单位、广东省守合同重信用企业、广州市专精特新中小企业。

核心技术

- 硝化反应技术:

1.硝化剂筛选:针对不同的反应底物活性选择合适的硝化剂;

2.硝化方法筛选:从安全和操作方面筛选与反应底物匹配的硝化方法;

3.硝化工艺优化:通过平行反应筛选最佳的反应温度、体积、滴加速度等,以获得最优工艺;

4.反应安全性评估:对需要工业化生产的反应进行安全性评估,确保安全生产;

5.流体化学反应装置:通过流体化学反应技术,筛选适合的工艺,提高反应的安全性。 - 氢化反应技术:

1.催化剂筛选:筛选适合反应底物的催化剂;

2.氢化工艺优化:针对性的优化工艺,以达到成本低,绿色环保的目的;

3.反应安全性评估:选择合适的反应温度和压力,达到安全生产的目的。 - 超低温反应技术:

1.反应类型:技术人员具有格式反应、锂化反应、低温环化反应等低温反应经验;

2.工艺优化:通过平行反应筛选最佳的反应温度、体积、滴加速度等,以获得最优工艺;

3.操作安全性评估:对反应各环节严格把控,确保安全;

4.反应装置:实验室配备50L超低温反应釜和液氨罐,可满足-100℃-200℃反应。

研发&生产

中间体合成实验室:

工艺放大实验室:

分析实验室: